私たちのくらしの中でテレビ、PCそしてスマートフォンなどのディスプレイは必要不可欠な道具となっています。ディスプレイは青・緑・赤の3色の光を組み合わせて画像を作っています。現在のディスプレイの主流は液晶ディスプレイです。この光源には青色LEDと青を緑と赤に変換する蛍光体が使用されています。ディスプレイは実際の色を忠実に再現することが求められていますが、現状のディスプレイで再現できる色の範囲は不十分です。この課題を解決する画期的な材料として量子ドット蛍光体に注目が集まっています。しかし、この蛍光体は業界の常識を覆す材料でしたので、信頼を勝ち取るまでに時間を要しました。

実用化されている従来の無機蛍光体材料は発光する希土類や遷移金属のイオンを含有し、欠陥のない結晶を作るために原料の粉体を1000℃以上の高温で焼成して製造されます。高温で焼成すると結晶成長して数ミクロンから数十ミクロンの粒子が得られます。このようなミクロンサイズの蛍光体を粉砕してナノサイズにすると、蛍光強度が著しく低下します。これは、蛍光体粒子の表面や内部に欠陥が生成され、発光を阻害する作用をするからです。このように、蛍光体の業界では、「蛍光体の最適な粒子サイズはミクロンサイズである」、「蛍光体は高温で固体原料を焼成して作る」という常識がありました。

10 nm以下のサイズの量子ドット蛍光体は1990年代に登場しました。量子ドットは300℃以下の溶液中で作られます。高沸点の長鎖アルキル鎖をもつ表面修飾分子を含む溶媒中へ、原料を溶解した溶液を注入し、均一なサイズの単結晶ナノ粒子を瞬時に析出させます。表面修飾分子は、ナノ粒子表面へ吸着し、粒子の成長を抑制する役割と、アルキル鎖による立体的な反発により溶媒中での粒子の凝集を抑制し、安定な分散性をもたらす役割を果たします。このように、量子ドットは「ナノサイズである」、「溶液中で作る」ということから、上述の業界の常識では考えられない材料でした。

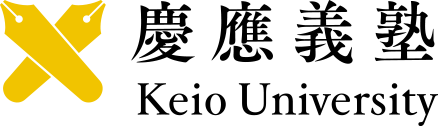

量子ドットは単結晶で、結晶内部に欠陥を含みません。しかし、表面原子は隣接する原子がなく、結合が切断された状態であるため、発光の効率が低下する原因になります。この問題を解決するために発光するコアの表面にシェルをエピタキシャル成長させます。この際、コアとシェルの結晶構造は同一とし、コアとシェルの界面で欠陥が生じないように、格子定数のミスマッチは極力小さくすることに留意する必要があります。量子ドットは、価電子帯の電子が伝導帯へ励起され、価電子帯に形成された正孔と伝導帯の電子が再結合することによって、バンドギャップ(Eg)に相当するエネルギーの光を発します。コア/シェル構造の量子ドットでは、コアを効率よく光らせるために、コアのEgをシェルのEgで挟み込む電子構造が設計されています。量子ドットの魅力的な発光特性として、「発光ピークは単一かつシャープである」、「サイズや元素組成の制御によって発光波長(発光色)を調節できる」が挙げられます。ディスプレイ用の量子ドット蛍光体は、研究開始当初はCdSe/ZnSでしたが、Cdの毒性が問題視され、その後InP/ZnSが開発されています。さらに、ペロブスカイト材料CsPbX3(X = Cl, Br, I)やナノ炭素材料(カーボンドット)などの量子ドットも新たに登場し、ますます進化しています。私たちの研究室でいっしょに量子ドット蛍光体を研究してみませんか?

実用化されている従来の無機蛍光体材料は発光する希土類や遷移金属のイオンを含有し、欠陥のない結晶を作るために原料の粉体を1000℃以上の高温で焼成して製造されます。高温で焼成すると結晶成長して数ミクロンから数十ミクロンの粒子が得られます。このようなミクロンサイズの蛍光体を粉砕してナノサイズにすると、蛍光強度が著しく低下します。これは、蛍光体粒子の表面や内部に欠陥が生成され、発光を阻害する作用をするからです。このように、蛍光体の業界では、「蛍光体の最適な粒子サイズはミクロンサイズである」、「蛍光体は高温で固体原料を焼成して作る」という常識がありました。

10 nm以下のサイズの量子ドット蛍光体は1990年代に登場しました。量子ドットは300℃以下の溶液中で作られます。高沸点の長鎖アルキル鎖をもつ表面修飾分子を含む溶媒中へ、原料を溶解した溶液を注入し、均一なサイズの単結晶ナノ粒子を瞬時に析出させます。表面修飾分子は、ナノ粒子表面へ吸着し、粒子の成長を抑制する役割と、アルキル鎖による立体的な反発により溶媒中での粒子の凝集を抑制し、安定な分散性をもたらす役割を果たします。このように、量子ドットは「ナノサイズである」、「溶液中で作る」ということから、上述の業界の常識では考えられない材料でした。

量子ドットは単結晶で、結晶内部に欠陥を含みません。しかし、表面原子は隣接する原子がなく、結合が切断された状態であるため、発光の効率が低下する原因になります。この問題を解決するために発光するコアの表面にシェルをエピタキシャル成長させます。この際、コアとシェルの結晶構造は同一とし、コアとシェルの界面で欠陥が生じないように、格子定数のミスマッチは極力小さくすることに留意する必要があります。量子ドットは、価電子帯の電子が伝導帯へ励起され、価電子帯に形成された正孔と伝導帯の電子が再結合することによって、バンドギャップ(Eg)に相当するエネルギーの光を発します。コア/シェル構造の量子ドットでは、コアを効率よく光らせるために、コアのEgをシェルのEgで挟み込む電子構造が設計されています。量子ドットの魅力的な発光特性として、「発光ピークは単一かつシャープである」、「サイズや元素組成の制御によって発光波長(発光色)を調節できる」が挙げられます。ディスプレイ用の量子ドット蛍光体は、研究開始当初はCdSe/ZnSでしたが、Cdの毒性が問題視され、その後InP/ZnSが開発されています。さらに、ペロブスカイト材料CsPbX3(X = Cl, Br, I)やナノ炭素材料(カーボンドット)などの量子ドットも新たに登場し、ますます進化しています。私たちの研究室でいっしょに量子ドット蛍光体を研究してみませんか?

図1 筆者の研究室で作製されたペロブスカイト量子ドット分散液の発光の様子と電子顕微鏡写真

図2 筆者の研究室で作製されたカーボンドット分散液の発光の様子