3Dプリンタがものづくりを身近な存在にするといった話題がしばらく前からニュースを賑わせています。そもそも3Dプリンタは1980年代からラピッドプロトタイピングという名で使用されていたように、まったく目新しいわけではないのですが、重要特許が失効した2010年代にオバマ元大統領が3Dプリンタを中心とした米国の産業改革を宣言してからというもの、世界中で開発競争が過熱したという経緯があります。

3Dプリンタというと、プラスチックによってフィギュアや手芸小物を手軽に作製できる装置を想像すると思いますが、その発展は目まぐるしく、産業応用も大幅に拡充しつつあります。金属やセラミック、食品やバイオ材料に至るまで、意外な実用例が次々に世界中で報告され続けており、3Dプリンタは万人に唯一無二で最良のものを提供する技術として、将来生活の質を劇的に向上させることでしょう。

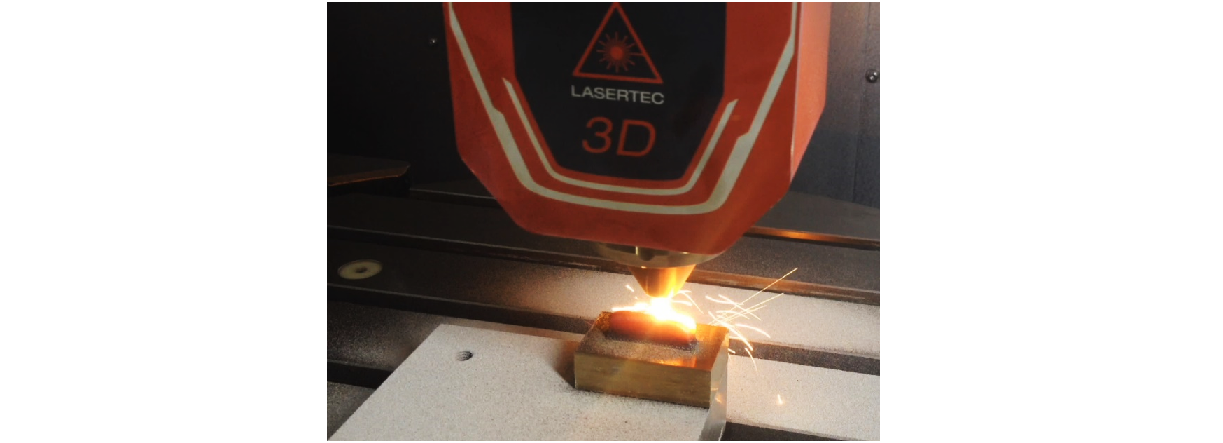

その開発過程において、各材料への適切な対応方法を検討することは欠かせません。たとえば、身の回りには金属製品が多くありますが、プラスチックと比べると融点が1000℃以上のものもあり強度も高い金属は、3Dプリンタにおいては非常に扱いにくいです。金属に対応できる積層方式の一つとして、「指向性エネルギー堆積法(DED)」は高出力レーザなどを使って母材金属を溶かしながら金属粉末を供給します。DEDは積層効率が高く複雑な形状に対応できることから、航空機や自動車の部品生産へ応用が始まっています。またこうした産業で需要が高いニッケル基合金やチタン合金など、従来技術では加工が困難な材料でも容易に使用できるといったメリットも3Dプリンタの魅力です。

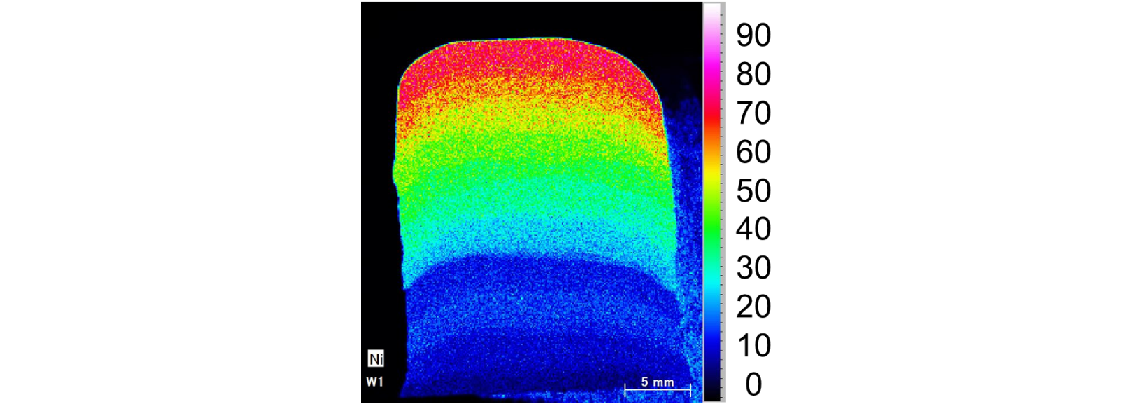

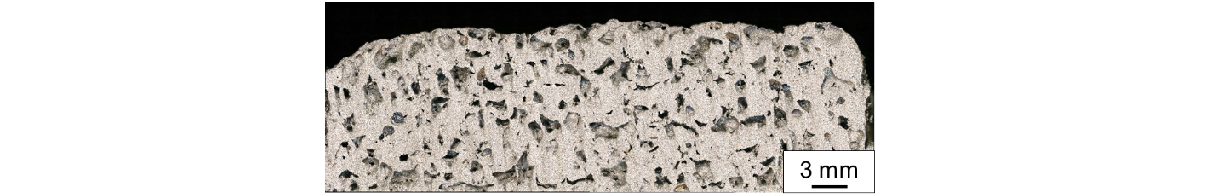

私たちの研究室では、こうした既知のメリットに加え、DEDを更に応用性の高い技術へ昇華することを目指しています。たとえば、複数の金属粉末を配合比を変えながら混ぜ合わせて積層すると、グラデーション合金と呼ばれる接合面を持たない異種材料接合部品を作製できます。接合部分の応力集中を緩和したり、部品の一部のみ機械特性を変えたりといった機能性を自由に設計できる技術としてDEDの応用可能性を探っています。また、発泡剤を金属粉末に混合することで、ポーラス金属と呼ばれる多孔質構造をもつ機能性材料の簡易作製法を提案しています。ポーラス金属は、軽量性、高比剛性、振動・衝撃吸収、防音性、電磁遮蔽性など、多様な機能性を持つことが認められながら、従来技術では作製が難しい材料でした。ポーラス金属で自由形状を簡易につくれるとすれば、身近な金属製品のあらゆる性能を飛躍的に向上できます。

このように、3Dプリンタにはまだまだ伸びしろがあります。3Dプリンタが従来加工技術と融合して、新しい付加価値を次々に創造する未来は近いでしょう。